_ 图为2020年,华东石油局液碳公司投资建设的二期撬装二氧化碳回收装置。华东石油局液碳公司职工在巡回检查。

_图为2021年2月3日,华东石油局液碳公司职工调节生产闸门。

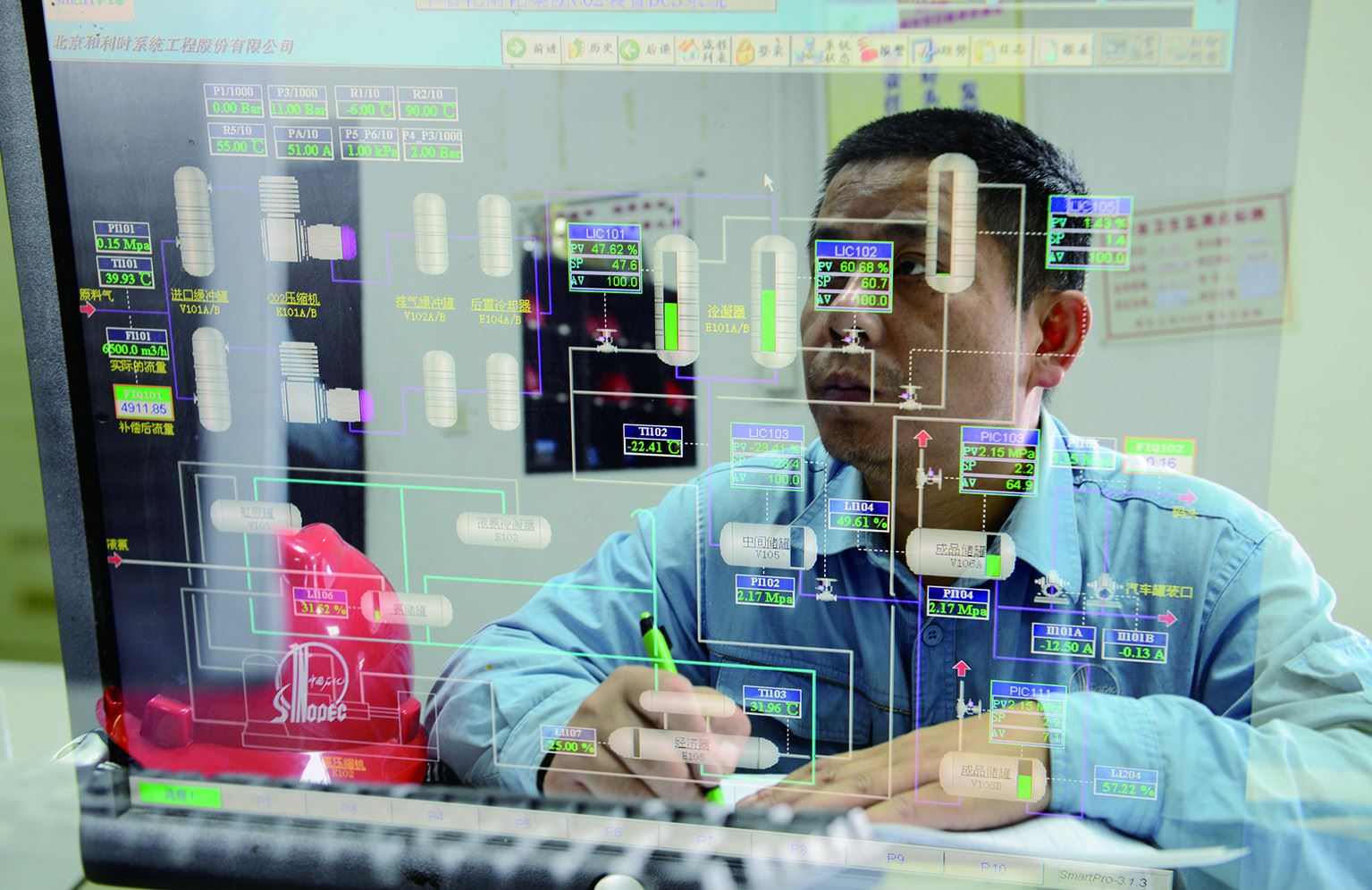

2015年,南化公司职工在一期二氧化碳回收装置的电脑上记录生产数据。

2020年液碳公司投资建设的二期撬装二氧化碳回收装置。华东石油局液碳公司职工在启动生产装置。

图为华东石油局液碳公司职工在二氧化碳储罐上进行巡回检查。

图为华东石油局液碳公司职工在连接充装液碳的管线。

图为液碳公司职工在抄写二氧化碳流程的压力数据。

图为回收的二氧化碳在工在苏油田用玉驱油的场景。

在全球气候变化加剧的现实背景下,世界主要经济体开始通过多项行政、经济手段方法,逐步加强对碳排放的控制。我国也于去年宣布“二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和”;今年两会期间,政府工作报告再次明确强调“扎实做好碳达峰、碳中和各项工作”。

“碳达峰、碳中和”目标下,实现二氧化碳大规模减排,需要多措并举、多管齐下。但如何将二氧化碳作为一种资源进行利用,实现经济增长和碳减排的目标,以助推经济社会的可持续发展?

近年来,石油科技工作者开展了大量的CO2驱油与埋存技术研究和示范应用,CO2驱油等资源化利用技术正在成为零碳、负碳的重要减排技术。

中国工程院院士、中石化股份公司副总工程师李阳说,二氧化碳不是“废物”,植物的生长就离不开二氧化碳。目前的气候变化,只是人们在利用化石能源的过程中向大气中多排放了二氧化碳造成的,如果将这部分二氧化碳进行捕集和资源化利用,通过产品固碳和地质利用后封存,既直接减少了排放,又可以减少化石能源的消耗量,助力“碳达峰、碳中和”目标的实现。

在“碳中和、碳达峰”的目标下,CCUS(Carbon Capture,Utilization and Storage,碳捕集、利用与封存)的发展形势如何?未来前景怎么样?华东油气田在二氧化碳的回收、利用方面有哪些优势?本期为您揭晓。

CCUS的发展路径》

化石能源作为目前经济社会发展的主要动力,在利用过程中会产生大量的二氧化碳,这些排放源分布区域广,浓度差异大,而且以低浓度排放为主。研究认为,封存过程中需要提高二氧化碳的浓度,以提高效率,增加埋存量,降低成本;同时,大部分的利用场景也需要高浓度的二氧化碳,提高利用转化率。所以,在二氧化碳利用和封存过程中必须研究和发展捕集技术。

上世纪80年代,联合国政府间气候变化专门委员会(IPCC)提出了CCS(Carbon Capture and Storage)技术,中文名是“碳捕集与封存”,主要由碳捕集、运输和封存三个环节组成,主要是将捕集的二氧化碳,通过一定的方式运输到合适的地点进行封存,使其与大气隔绝,减少了向大气中的二氧化碳排放,促使大气碳循环的再平衡。

在相当长一段时间里,国际公认这是大规模减少二氧化碳排放、减缓全球气候变暖最可行的方法。

CCS的核心是碳封存,但CCS存在的最大问题是建设和运行成本高昂。据已运行项目分析,全球商业化运营的CCS项目成本约为60-90美元/吨碳,因此,直接封存将付出巨大的经济代价。

我国一次能源结构中化石能源消费占比高,2020年达到84.3%,其中煤炭消费占比达到56.8%。据国际能源署预测,如果不采用CCUS技术,要实现长期气候目标需要完全关闭燃煤及天然气发电,而我国经济正处在发展阶段,这将给经济社会发展造成更加巨大的影响。

因此,在我国必须加强二氧化碳的资源化利用,把二氧化碳作为一种“资源”转化为新的物质,减少排放;或是通过地质利用(驱油或驱水)进行封存,增加收益,降低成本,而不是简单的封存起来,这就大大地拓展了碳封存技术的发展空间,也就是在“CCS”的基础上进行二氧化碳的利用,实现从CCS技术到CCUS技术的跃升,进一步强化了对化石燃料利用过程中排放的二氧化碳的资源化利用,推进了固碳和封存技术的发展。

CCUS的发展机遇》

IPCC(政府间气候变化专门委员会)第五次气候变化评估报告认为,如果没有CCUS,绝大多数气候模式都不能实现减排目标,更为关键的是,没有CCUS技术,全球减排成本将会成倍增加,估计增幅高达138%。

根据模型预测,我国要实现2060年碳中和,2030年后煤炭利用必须配备CCUS技术,到2060年CCUS减排贡献将达14.6%。如果不采用CCUS技术,实现2060年碳中和目标,整体减排成本将增加120-140%。

随着全球应对气候变化和“碳中和”目标的提出,CCUS作为一种减碳、固碳技术,已成为多个国家碳中和行动计划的重要组成部分。

比如,英国提出投资2亿英镑用于碳捕集,计划2030年实现每年捕获1000万吨二氧化碳,配有CCS技术的发电机组将达到5GW;日本发布《绿色增长战略》,明确了CCS的发展,到2030年,进一步降低分离和回收二氧化碳技术的成本,并将其扩展到EOR以外的其他应用领域;澳大利亚政府也批复5000万澳元用于发展CCUS技术。

显然,CCUS将迎来更加广阔的发展空间,会有更多的项目投资,未来三到五年内,将有更多的、更大规模的示范工程加速落地。

二氧化碳的利用途径》

确切来说,“U”被定义为对二氧化碳的资源化利用,包含地质资源利用、化工利用、生物利用等,这是当前CCUS技术发展的方向和前沿课题。

其中,化工利用是以化学转化为主要手段,将二氧化碳和共反应物转化成目标产物,不仅能实现二氧化碳减排,还可以创造收益,对传统产业的转型升级具有重要作用;生物利用是以生物转化为主要手段,将二氧化碳用于生物质合成,主要产品有食品和饲料、生物肥料、化学品与生物燃料及气肥等。一般来说,生物利用技术的产品附加值较高,经济效益较好;地质资源利用主要是利用二氧化碳驱油、驱水,增加原油产量,充分利用地下水资源。

截至到2020年底,全球正在运行的大型CCUS示范项目有26个,每年可捕集和永久封存约4000万吨二氧化碳,其中美国驱油利用二氧化碳已达到1000多万吨。

二氧化碳驱油的前景》

CO2驱作为一项大幅度提高油气采收率的技术,是二氧化碳变废为宝的一项重要应用技术。上世纪七八十年代,美国就已经开展了商业化CO2驱现场应用,并成为了北美地区提高采收率的主要手段。我国在这方面起步较晚,上世纪90年代开始,我国在低渗透油藏、高含水油藏、复杂断块油藏陆续开展了CO2驱提高采收率先导试验,但由于缺乏气源,矿场应用规模比较小,工作进展比较缓慢。

随着应对气候变化对二氧化碳减排需求,CCS捕集示范项目和捕集量大幅度增加,为CO2驱提高采收率提供了发展机遇。研究表明,CCUS-EOR(CCUS-提高原油采收率)技术既实现了二氧化碳减排,又增加了原油产量,是一项“双赢”的技术。

我们研究表明,为实现增油与埋存的最大化,可以通过化学辅助方法进一步扩大油藏应用规模和应用领域;通过增加注入倍数,增加注入量,提高增油量,在项目后期阶段将以埋存为主。

我国对石油的消费需求规模大,从能源消费状况来看,2020年国内原油产量1.95亿吨,原油表观消费量7.36亿吨,对外依存度达到73.5%,油气对外依存度持续攀升,油气供给安全压力及温室气体减排需求推动CO2驱步入快速发展轨道。

二氧化碳驱的应用》

近年来,我国CO2驱技术和项目的发展处于较快增长中,中石油、中石化、中海油和延长石油都开展了CCUS技术研发和示范,截至到2020年底,全国已建成35个CCUS示范项目。

以中石化为例,建成了燃煤电厂、炼厂烟气、高碳天然气分离的全流程CCUS示范项目,年捕集能力达到60万吨。经过多年的发展,应用对象从低渗透油藏,拓展到特高含水油藏、复杂断块油藏等,应用领域不断拓展,华东、胜利、中原等油田CO2驱矿场试验提高采收率达到8—15%。已形成了实验评价、数值模拟、驱油与埋存一体化优化、防窜封窜、安全监测评价等全过程技术体系。

胜利油田在捕集方面,围绕燃煤电厂燃烧后捕集开发了以乙醇胺(MEA)为主的甲基磺酸(MSA)复合吸收剂,二氧化碳吸收能力提高30%,腐蚀速率、降解速率下降90%以上;在驱油方面,低渗-特低渗油藏CO2驱油取得良好效果,阶段换油率0.27t油/t二氧化碳,区块提高采出程度13.3%。

二氧化碳在其他行业方面的应用》

化工利用方面,目前我国二氧化碳化工利用的技术水平整体处于中试阶段,其中重整制备合成气、合成可降解聚合物、合成有机碳酸酯等技术已完成了示范研究,合成甲醇、合成聚合物多元醇、矿化利用等技术已经进入中试阶段;大批新技术不断涌现,如二氧化碳电催化还原合成化学品、基于二氧化碳光催化转化的“人工光合作用”等。生物利用上,目前转化为食品和饲料的技术已实现大规模商业化,但其他技术仍处于研发或小规模示范阶段。

“华东液碳”——CCUS领域的“特色品牌”

江苏华扬液碳公司(简称华东液碳)隶属华东石油局,始建于1984年,主要从事二氧化碳提纯加工、油田二氧化碳压注驱油、炼化二氧化碳尾气回收应用、油田二氧化碳穿透气回收等业务。2001年通过ISO9001质量体系认证、2004年通过HSE管理体系认证,是国家食品级二氧化碳标准起草单位之一、中国工业气体协会副理事单位、二氧化碳专业委员会副主任单位、中国石化企业标准《液体二氧化碳储存、充装及运输安全规范》编制单位。

“十二五”以来,华东液碳以二氧化碳驱先导试验和打造驱油示范基地为契机,加快二氧化碳资源整合和产业升级步伐,致力于油田压注驱油、炼化尾气回收与应用、油田穿透气回收的技术研究,并成立二氧化碳研究院,力争突破涉碳新兴业务。

“华东液碳”由此成为二氧化碳捕集、利用领域的“特色品牌”,为实现石油石化上游增产创效和中游减排一体化绿色低碳发展做出新贡献。

做大做强二氧化碳捕集产业:南化碳捕集试验区项目

南京化学工业公司二氧化碳尾气回收车间始建于2007年,主要用于回收南化合成氨装置及煤制氢装置排放的二氧化碳,年产能5万吨。

2014年7月,集团公司能源环保部、炼油事业部、化工事业部及矿区管理部顺应绿色低碳发展战略要求,组织华东石油局成立江苏地区炼化企业二氧化碳排放进行调研组对南化公司、扬子石化、金陵石化进行调研,认为华东液碳可以发挥专业化二氧化碳综合利用优势,与具备较好尾气回收条件的南化公司率先开展二氧化碳尾气回收项目合作。

2015年4月,南化公司、华东石油局就二氧化碳尾气回收项目达成一致意见并签署合作协议,由华东石油局液碳公司采用产销承包模式回收二氧化碳尾气用于油田压注驱油。当年7月,华东液碳接管南化公司二氧化碳尾气回收车间并正式投入生产运营,此项目的合作标志着双方携手开启了集团公司内部二氧化碳资源综合利用和节能减排的先河,为上中游绿色低碳一体化发展起到了示范和引领作用,完全符合国家宏观政策导向和集团公司绿色低碳发展的总体战略要求,其意义重大、影响深远。

截至2020年10月,华东液碳的碳捕集试验区一期项目累计为南化公司回收减排二氧化碳12.3万吨,用于华东石油局、江苏油田等上游企业驱油10万余吨,为油田企业原油増产3万余吨,取得了良好的经济、社会效益以及生态效益。

2020年,在碳捕集试验区一期项目的基础上,华东液碳紧跟上游驱油用量不断增大的市场步伐,自主研发投资碳捕集试验区二期项目,二期项目升级优化为撬块化连接装置,建设周期短,可成撬整体搬移。

二期项目年产能5万吨,位于南京化学工业公司煤化工装置西侧,占地1.6亩。主体工程包括年产5万吨撬装二氧化碳净化提纯装置,配套仪表风系统、供配电系统等辅助设施。碳捕集试验区二期项目始终践行绿色、环保、清洁、循环的发展理念,大力推广和引进先进绿色技术。尾气中二氧化碳回收再利用,既充分利用资源、顺应国家低碳减排政策,又对低成本运营和低碳高效的发展模式起到示范和引领作用,旨在打造二氧化碳回收、驱油、封存一体化示范工程。

未来,华东石油局将在南京周边再建成1-2个二氧化碳捕集示范基地,力争“十四五”末在长三角地区建成百万吨级CCUS示范工程。同时加快东北石油局二氧化碳捕集业务合作,全方位推动压注驱油业务持续扩大,全面启动碳盘查、碳交易等碳资产管理工作。

做优做特二氧化碳利用产业:中石化首个二氧化碳驱示范区

早在上个世纪80年代,华东石油局就在11口井相继开展?12井次的单井吞吐试验,累计注气4490吨,累增油1.07万吨。进入本世纪后,华东石油局泰州采油厂在采出程度高、综合含水高的储家楼油田开展非混相驱试验,井组日增油8.7吨,累计增油1.76万吨,采收率提高2.9%。

经过长达三十多年二氧化碳利用方面的管理和探索,华东石油局在苏北地区的油气开发落实碳减排、进军碳中和同时实现了绿色开发。2020年底,《苏北二氧化碳驱开发技术应用项目》获集团公司“十三五”高效开发项目奖,泰州采油厂成为中石化首个二氧化碳驱示范区,也是应用最为成熟的基地之一。

通过二氧化碳驱,华东石油局在老油田、低效油田、复杂油藏中都实现了增产增效。通过在草舍老油田开展气驱,实现增产增效。草舍泰州组累计注气26.86万吨,区块累计受效增油7.4万吨;草舍阜三段日产油由20吨上升至43吨,累计注气17.93万吨,累计增油4.35万吨……

华东液碳同时成为中国石化第一支获得甲级资质的专业二氧化碳驱油队伍,在尾气捕集方面取得一系列的技术优势。针对不同的尾气排放情况,研发出了“炼化企业二氧化碳尾气捕集、固定式油田产出气回收、油田单井(小井组)撬装产出气回收”三种捕集回收技术。研究形成“干冰升华气相驱”等多种驱油特色注入技术,积累了丰富的二氧化碳捕集驱油一体化工程建设经验。五年来累计获得专利17项,有力提升了公司市场竞争力。

除此之外,华东液碳还将驱油业务拓展到东北油气田和中石油吐哈油田等国内大中型油田,扩大了驱油市场覆盖面。成立了二氧化碳应用技术研究所,搭建了集团公司内首个二氧化碳工艺设备、化工衍生品等专业化研发平台。